流延成型技術研究

大多數(shù)聚酰亞胺(PI)因加熱無法熔融且不溶于有機溶劑���,通常采用兩步工藝來制造高質量的PI薄膜����。首先����,將聚酰胺酸(PAA)溶液流延在基底上,在較低溫度下蒸發(fā)掉部分溶劑����;之后升高溫度經化學或熱亞胺化法將PAA轉化為PI。

在流延成型過程中由于PAA樹脂黏度較高����、擠出壓力不穩(wěn)定、計量泵脈沖波動較大等因素���,導致其橫向厚度均勻性和膜卷外觀平整性差����。

對現(xiàn)有薄膜流延成型工藝進行改進�����,可通過在成型過程中增加正負風壓處理�����、靜電處理����、模頭角度調節(jié)處理等措施����,來制備高性能PI薄膜����。

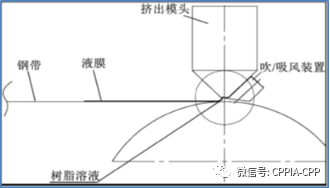

正負壓式

設計基于風壓的PAA樹脂溶液貼附唇壁的擠出流延工藝改進方法,在擠出模頭后方和前方設置可以施加正壓或負壓的吹風����、吸風裝置����。PAA樹脂流延開始時,在模頭唇口溶液流出處施加正壓或負壓���,使擠出溶液貼附于擠出模頭底端的上唇壁或下唇壁����,之后再下落流延到鋼帶上���,以改進PAA薄膜的厚度均勻性和表面平滑性����。

實驗表明,施加風壓為0.01~0.1MPa或-0.1~-0.02 MPa���,在樹脂溶液流出模頭唇口間隙處施加正壓或負壓15~60min后�����,關閉吹吸風裝置����,經唇口間隙擠出的樹脂溶液在其表面張力����、自身重力和擠出離模膨脹效應的綜合作用下,仍可貼附于上唇壁或下唇壁再流延到鋼帶上���,成型為PAA樹脂液膜���。

正負壓作用于流出唇口間隙的樹脂溶液時,可使之貼附于模頭底端唇壁并在表面張力作用下產生界面效應���,并且保持貼附模頭唇壁時產生的界面變化�����,確保流延到鋼帶上成型的PAA液膜表面光滑�����,并且厚度一致���。

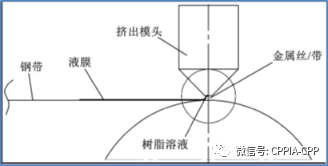

2. 靜電式

設計基于靜電的PAA樹脂溶液貼附唇壁的擠出流延方法����,在模頭唇口間隙下開口前方和后方設置靜電吸附裝置�����,其中�����,靜電吸附裝置為由金屬絲或金屬帶構成的平行于模頭唇口的絲狀或帶狀電極�����,且擠出模頭的唇模條和模頭主體之間增加絕緣隔板�����,模頭和唇模條接地�����。

PAA樹脂流延開始時�����,在模頭唇口溶液流出處施加靜電場����,使擠出溶液在靜電力作用下貼附于擠出模頭底端的上唇壁或下唇壁,之后再流延到鋼帶上����,以改進PAA薄膜的厚度均勻性和表面平滑性。流涎開始前在擠出模頭底端和與靜電吸附裝置同側的唇壁上涂布PAA樹脂溶液����,以避免電擊現(xiàn)象。

為了使PAA樹脂溶液同時貼附于上����、下唇壁,在唇口間隙下開口的前方和后方均設置靜電吸附裝置金屬絲或金屬帶,開始流延時一側的靜電吸附裝置通6~15kV的直流高壓電�����,通電時間為15~60min����,使PAA樹脂所受到的靜電吸附作用力為1~32N。

當觀察到樹脂溶液已貼附于該側唇壁���,該側的靜電吸附裝置斷電�����,另一側的靜電吸附裝置立即通電�����,使樹脂溶液再貼附于另一側唇壁,此時樹脂溶液在其表面張力作用下仍在先貼附的那一側唇壁上有少量貼附����,在雙側靜電吸附裝置均停止通電后,經唇口間隙擠出的樹脂溶液在其表面張力�����、自身重力和擠出離模膨脹效應的綜合作用下,離開唇口間隙后仍向兩側的上���、下唇壁擴張�����,樹脂溶液同時貼附上����、下唇壁后在唇口間隙下方匯合流延至鋼帶���。

靜電作用于流出唇口間隙的樹脂溶液���,使之貼附于模頭底端唇壁,樹脂溶液在與唇壁結合過程中�����,在表面張力作用下產生界面效應�����,并且保持貼附模頭唇壁時產生的界面變化,確保流延到鋼帶上成型的PAA液膜表面光滑����,并且厚度均勻一致。

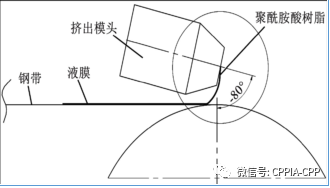

3. 角度調節(jié)式

設計基于模頭角度調節(jié)的PAA樹脂溶液貼附唇壁的擠出流延工藝改進方法���,在PAA樹脂溶液流延開始時����,改變模頭角度����,使模頭角度遠大于或遠小于設定模頭角度,再逐步恢復到設定值����。當模頭角度與設定值相差較大時,從唇口間隙擠出的樹脂溶液流到處于唇口間隙下方的唇壁上貼附����,之后再下落流涎到鋼帶上���,以改進PAA薄膜的厚度均勻性和表面平滑性�����。

為了達到更好的貼附效果����,模頭角度調節(jié)式擠出流延工藝改進方法在流延開始時,設置初始模頭擠出速率大于設定模頭擠出速率Q���,逐步減小模頭擠出速率���,直到達到設定模頭擠出速率Q。

開始流涎時����,設置模頭的初始擠出速率為1.2Q~3.5Q;在8~30min內分3~5次逐漸減小模頭擠出速率����,直至達到設定模頭擠出速率Q。每一次減少模頭擠出速率后保持該模頭擠出速率2~10min���。模頭擠出速率調節(jié)完成后���,模頭角度的調節(jié)也將完成����。同時����,該成型方法在流延開始時選擇初始唇口間隙小于設定唇口間隙δ,逐步增大唇口間隙����,直至達到設定唇口間隙δ。

開始流涎時���,設置初始唇口間隙為0.10δ~0.125δ�����,在8~30min 內分3~5次逐步增大唇口間隙�����,直至達到設定唇口間隙δ���。每一次增大唇口間隙后,保持該唇口間隙2~10min�����。模頭唇口間隙的調節(jié)與模頭擠出速率的調節(jié)同步進行����。

基于模頭角度的改變,再加上擠出速率�����、唇口間隙的調節(jié)作用�����,流出唇口間隙的樹脂溶液貼附于模頭底端唇壁�����,樹脂溶液在與唇壁結合過程中���,在表面張力作用下產生界面效應���,并且保持貼附模頭唇壁時產生的界面變化,確保流涎到鋼帶上成型的PAA液膜表面光滑�����。同時,經過貼附唇壁的樹脂液膜內應力減小���,液膜表面薄弱界面層的均一性提高�����,可以消除黏度較高的樹脂流延成型制備的薄膜表面縱向條紋缺陷����。

采用正負壓式���、靜電式���、模頭角度調節(jié)式3種流延工藝改進方法改進后的流延工藝與現(xiàn)有常規(guī)PAA樹脂流延工藝經相同的雙向拉伸成型工藝制得相同厚度的PI薄膜。PAA樹脂液膜的表面經過有效的唇壁貼附處理后在界面效應的影響下其質量得到了優(yōu)化���。

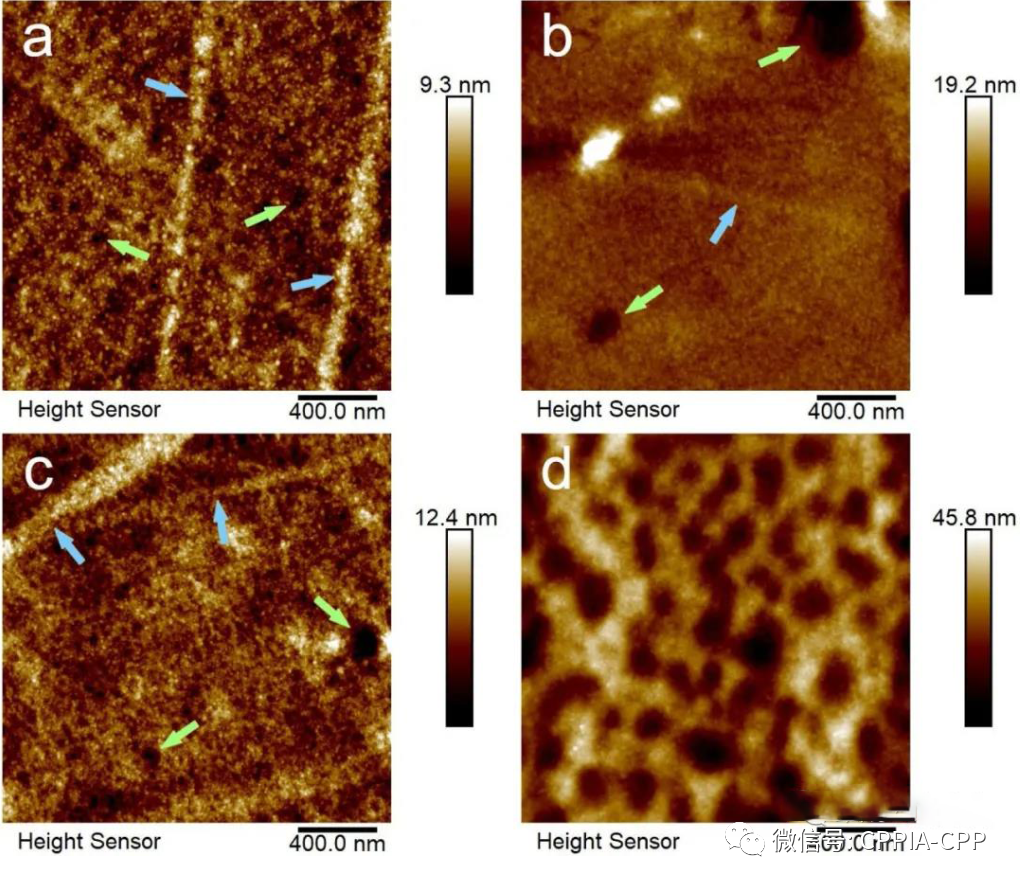

上下表面質量研究

用兩步法制備的PI薄膜往往呈現(xiàn)出兩個不同的表面����,其中一側是面向基板,稱為流延面���;另一側是面向空氣���,稱為空氣面���。復雜的工序會導致薄膜的兩面的性質不同���,包括表面形態(tài)、粗糙度�����、亞胺化程度等�����,這可能會影響薄膜的實際應用����。

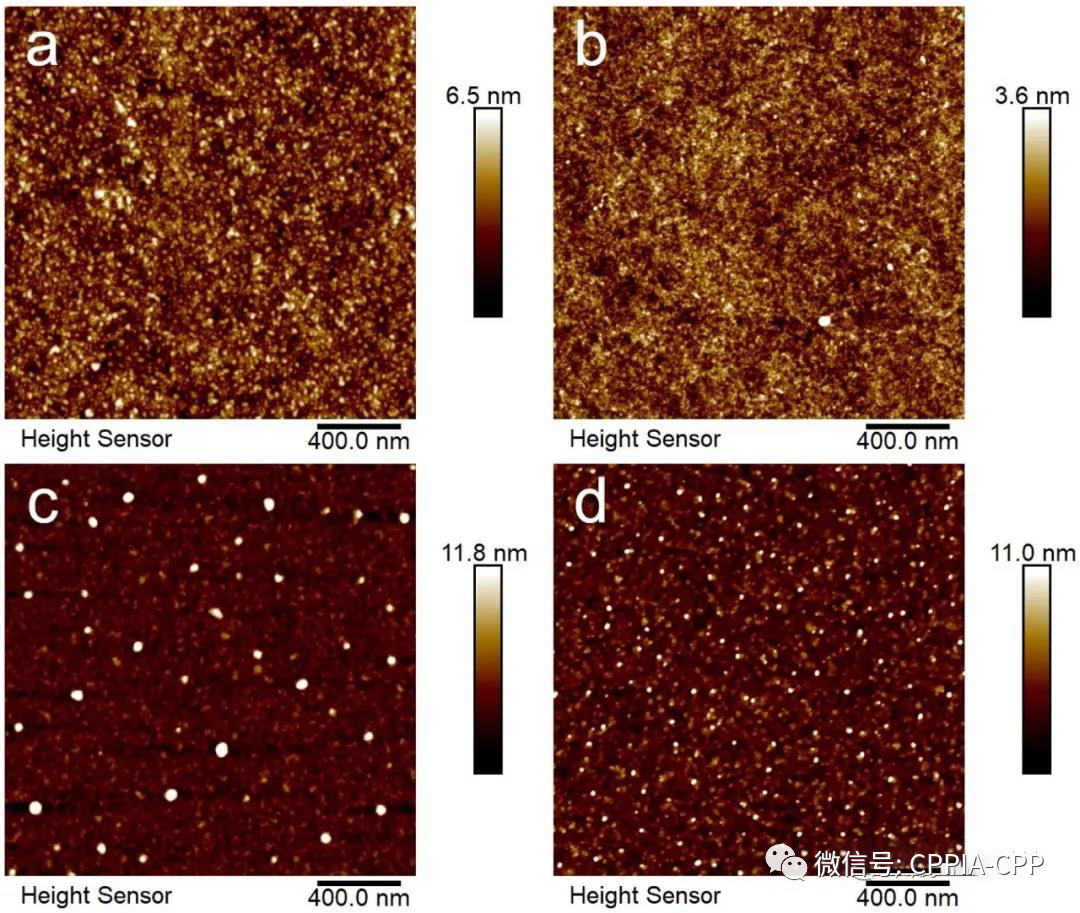

(air side of 2-mm films from Manufacturer A, B, C, D)

(cast side of 2-mm films from Manufacturer A, B, C, D.)

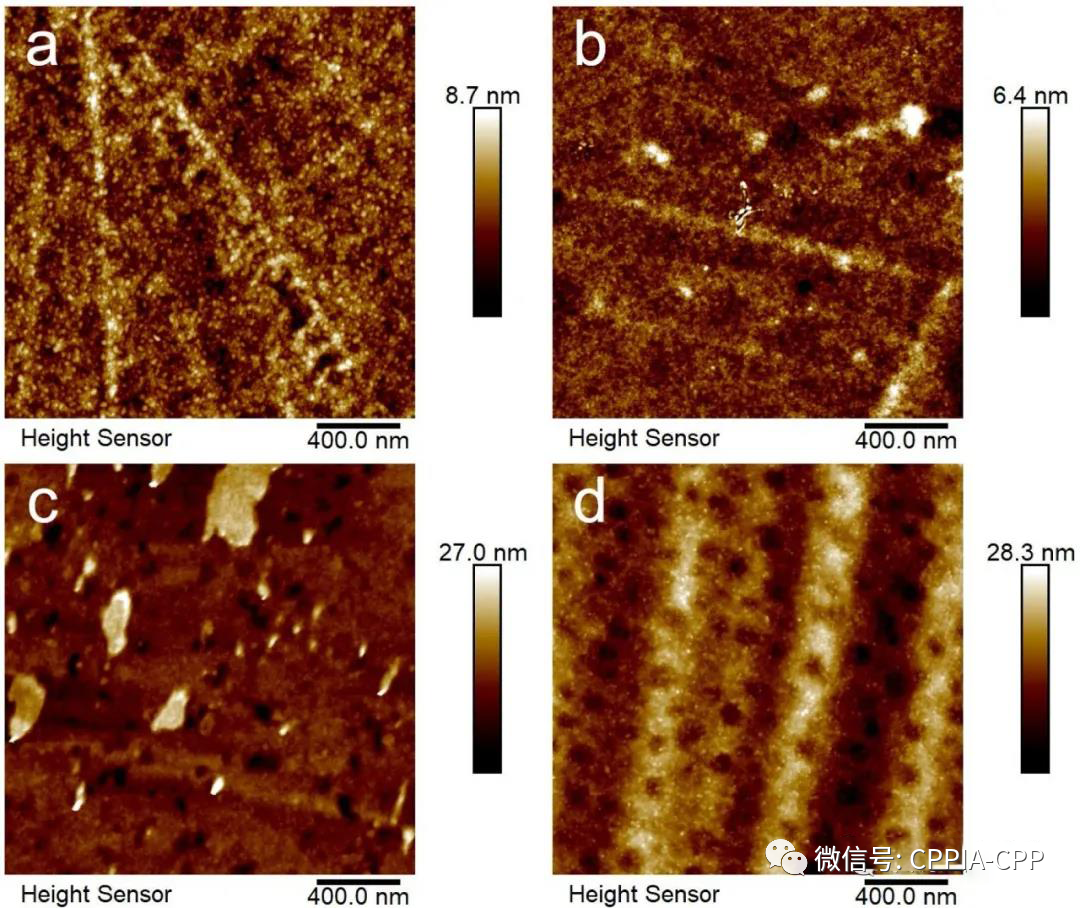

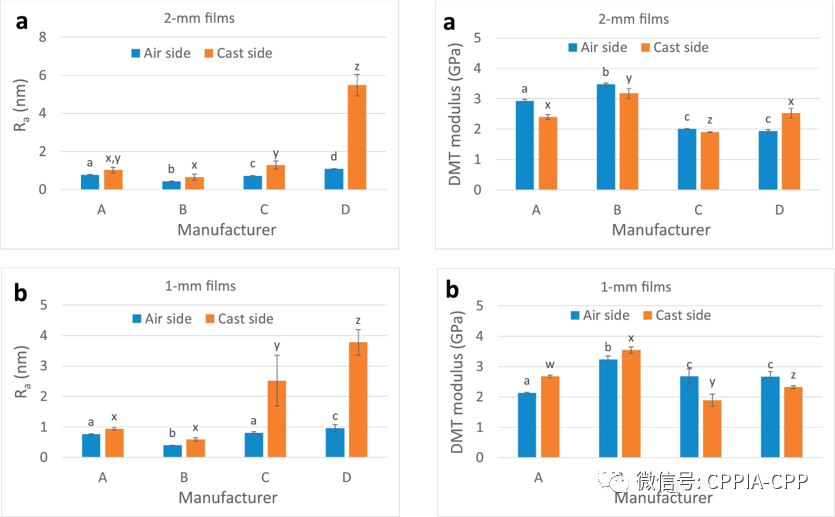

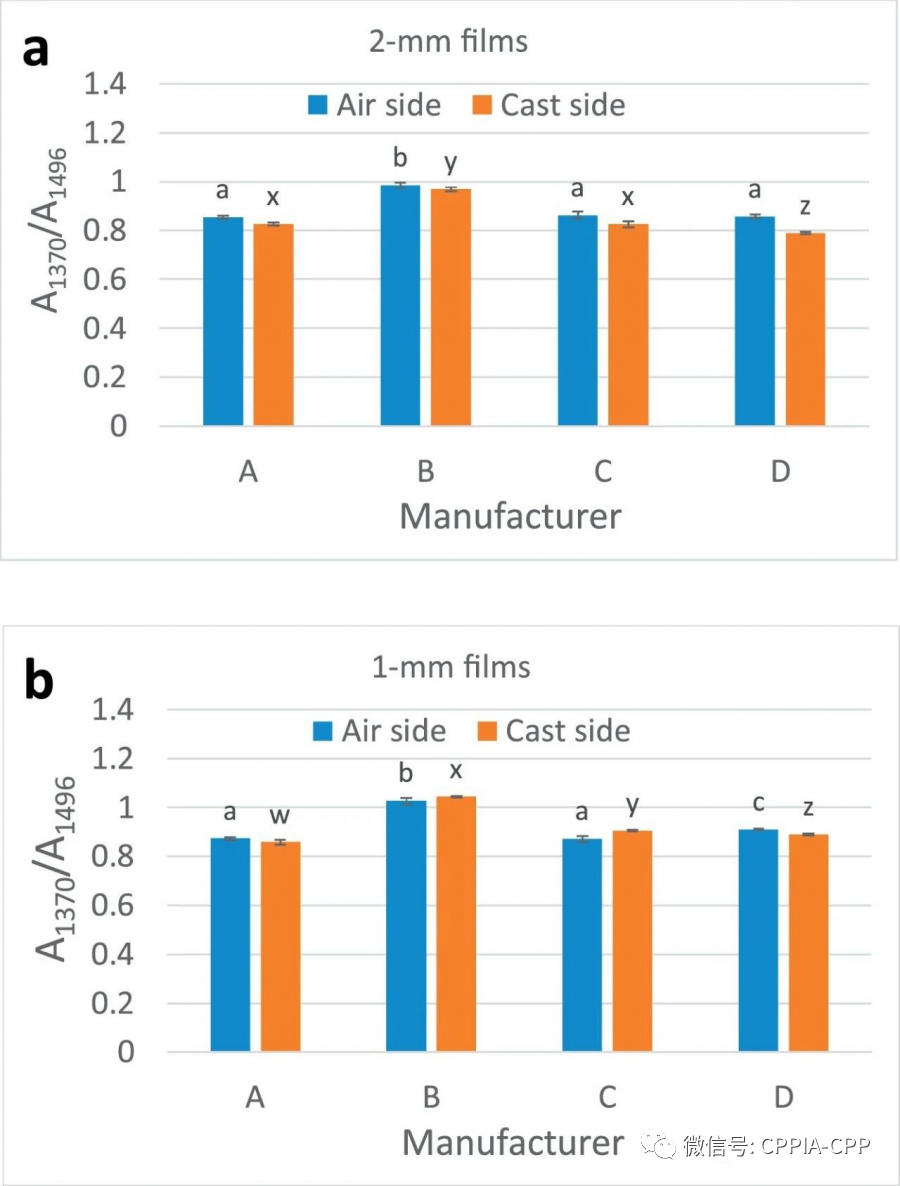

研究人員選取四家薄膜制造商生產的八種類型PI薄膜(厚度分別為1mm和2mm),采用原子力顯微鏡(AFM)在納米尺度上分析了不同薄膜的表面形貌�����、粗糙度、模量和粘附力�����,利用紅外光譜儀考察了薄膜的相對亞胺化程度����,對比分析了PI薄膜兩面之間以及不同制造商薄膜之間的差異。

air side of 1-mm films from Manufacturer A, B, C, D.)

(cast side of 1-mm films from Manufacturer A, B, C, D.)

統(tǒng)計數(shù)據的t-test分析結果表明����,同一PI薄膜的兩面在粗糙度、DMT模量和相對亞胺化程度方面均存在顯著差異(p<0.05)����。所有樣品的空氣面明顯更為光滑,其粗糙度始終小于流延面的粗糙度���;對于2mm厚度薄膜����,空氣面具有較高的亞胺化程度���。

(Relative imidization degree (A1370/A1496))

研究發(fā)現(xiàn)����,相對亞胺化度與DMT模量(r=0.7330)、附著力(r=0.6689)呈正相關���,而薄膜的納米結構和納米力學性能會影響其表面質量���。

采用方差分析比較了不同制造商所提供PI薄膜的差異���。制造商B的薄膜具有最高DMT模量和亞胺化度���,以及最光滑的表面。制造商D的2mm厚度薄膜�����,在其流延面發(fā)現(xiàn)了條紋狀形貌及黏連����,這損害了薄膜在垂直于條帶方向上的強度。

結果表明���,不同制造商的PI薄膜在表面形貌和納米力學性能上可能有很大差異�����,同一薄膜的流延面和空氣面會表現(xiàn)出不同的形態(tài)特征�����。采用AFM在納米尺度上研究薄膜的形貌和力學性能�����,有助于表征薄膜質量并選擇出表面質量更高的薄膜�����。

文章出處:【中國塑協(xié)流延薄膜專委會】公眾號����,轉載至【國際薄膜與膠帶展】公眾號,本文章版權歸原作者及原出處所有���,內容為作者個人觀點�����, 并不代表本網站贊同其觀點和對其真實性負責����。如涉及侵權或對版權有所疑問,請郵件聯(lián)系bangguhuaxue@126.com����。我們會盡快處理,感謝����。